——记中铝集团“敬业楷模”山东山铝环境新材料有限公司

敬业,是企业发展的基石。

山东山铝环境新材料有限公司始终秉承“建设新中国”的初心,以“产业报国”为使命,发展成长为水泥行业齐鲁第一品牌企业。

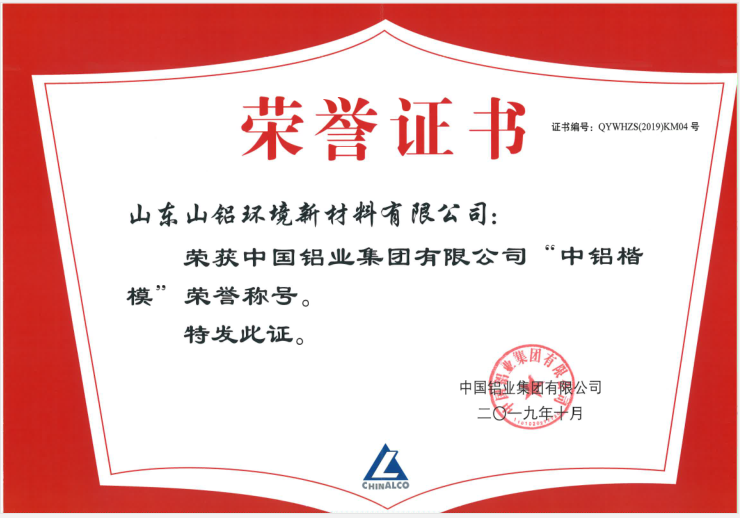

这家员工不到400人、水泥年产能仅320万吨的企业,新时代焕发新动能,全员敬业奋斗,连续三年盈利倍增,2019年利润再创历史最好水平,实现了企业增效、股东增值、员工增收。先后荣获“中央企业先进集体”、“第十一届全国设备管理优秀单位”、“全国水泥行业节能减排达标竞赛活动先进集体”、等荣誉,通过了国家级“高新技术企业”认定,获得“中铝质量奖”和中铝集团“敬业楷模”殊荣。

守初心 绿色发展担使命

该公司的前身是成立于1958年的山东铝业公司水泥厂,是我国第一家综合利用铝工业废渣赤泥和石灰石尾矿生产高品质水泥的绿色环保型企业。

老一辈山铝水泥人,艰苦创业,敬业奉献,上世纪90年代成为全国产能最大的水泥企业之一,同时打造了享誉全国的水泥品牌。南极长城站、中华世纪坛、国家大剧院等国家标志性工程都采用了山铝水泥。

2002年底,山东铝业有限公司以新型干法水泥生产线淘汰落后的湿法工艺生产线,以职工入股集资方式成立了该公司。厂址迁移、厂区变了、设备换了、工艺改了,坚持绿色发展的初心从未改变。

2011年,技术研发团队经过近半年的努力,成功将拜耳法赤泥用于水泥生产,成为我国以新型干法工艺综合利用赤泥生产水泥的唯一企业。现在每年可消纳赤泥近10万吨,60年多年来已累计综合利用赤泥近700万吨。现在,每年还消化粉煤灰、硫酸渣、转炉渣、氟石膏、脱硫石膏等各种工业固废60万余吨,为改善环境发挥了重要作用。

纯低温余热发电是该公司资源综合利用、发展循环经济的“代表作”。利用窑头、窑尾废气余热发电,解决了熟料系统40%的用电。公司员工还“突发奇想”,在水泥窑筒体上方加装换热装置,把窑体辐射热用于浴室洗澡水加热和冬季办公室取暖。余热利用每年为企业增效2000多万元。

进入新时代,该公司认真贯彻习近平总书记“绿水青山就是金山银山”的“绿色发展”理念,把环保作为头等大事。先后实施了窑尾烟气脱硝、收尘电改袋、低氮燃烧、窑尾烟气在线设备升级,煤磨水泥磨在线监测、生活污水处理系统、原燃料储存大棚等十余项环保改造项目,实现污水零排放,氮氧化物、二氧化硫、颗粒物排放浓提前达到山东省第四时段超低排放要求。

2016年10月,率先在行业内开发建成了水泥窑协同处置城市干化污泥示范线,项目被列入国家级《水体污染控制与治理科技重大专项攻关》,每天平均处理干化污泥250-300吨,3年来共计处置城市干化污泥21.6万吨,有效解决了淄博市张店城区的生活污泥存放和污染问题,水泥窑“变身”为改善城市环境的“净化器”。

在状态 科技创新敢领先

该公司两条生产线及余热发电机组全部建设完毕后每年盈利4000万左右。是守摊子歇一歇还是马不停蹄持续改进?有人认为生产线新建没几年就要改是不是太浪费了。有人认为水泥新技术、新装备不断出现,改的慢了都很危险。面对产能过剩40%的严酷竞争形势,党委班子清醒的认识到,要想“活下去”就要依靠科技创新,要想“活得好”就要领先他人,领跑行业。

为降低能耗,提高成本竞争优势,将1#生料球磨机改造双辊压机联合粉末、原煤球磨机全部改为立磨,实现“无球化”,吨熟料综合电耗降低28kWh。通过开展以“能耗较高设备升级换代,物联网管控系统、过程控制自动化系统、系统节能改造、清洁生产新技术应用”为主要内容的水泥生产智能化技术改造,水泥综合电耗降低30%,达到行业领先水平。

窑头、窑尾高温风机、废气风机是用电“大户”,当得知高效风机“问世”后,技术人员迅速行动,立即寻找厂家、货比三家,快速实施更新,节电20%以上,不到2年就收回了投资,2年之后许多水泥企业慕名来参观学习。

在技术创新中,技术人员始终保持高灵敏的“嗅觉”。凡是针对水泥生产的新技术只要一“问世”,第一个探寻的就是山铝环境新材料公司。永磁直驱电机是传动设备的“革命性”变革,在动车、新能源汽车领域等得到应用。2016年3月,公司敢为人先,率先将此技术应用于水泥生产中,在物料输送、大型提升机等设备使用后,节电达25%以上,每年还可节省检修维护费用近百万元。

为提高产品研发效率,打破职能部门与基层单位条块分割,组建高素质专业技术团队,与中国建材研究所和高校开展合作,攻克了高质量熟料煅烧等20多项课题并掌握了核心技术。参与制定国家标准、行业标准2项,拥有知识产权5项,发明专利2项。先后研发出高铁大板、隧道管廊、管桩等十余种特种专用水泥,高端水泥销量占比由12%提高到30%以上,成为国内最大的高端水泥生产研发基地和质量领军企业。2018年通过了国家科技部“高新技术企业”认证,成为水泥行业为数不多的高新技术企业之一。

共奋斗 质量为本赢未来

2018年4月下旬,青岛胶东国际机场建设工程正进行4F级跑道试验段施工,混凝土凝结时间一直困扰着建设者,找不到最佳值将严重影响工程进度。得知这一情况后,跑道水泥攻关组人员迅速赶到工地现场,不顾风吹日晒,吃住在工地板房内,往返搅拌站与机场工地之间,5天后为施工单位设计出了最佳混凝土配比和初凝控制时间,有效提高了施工速度,解决了客户“棘手”问题。

为在我国航空事业发展中抢的先机,该公司从2015年就通过党员攻关方式进行了机场跑道水泥研发和技术储备。2018年初,中标青岛胶东国际机场跑道项目后立即成立专项攻关组,聘请北京大兴国际机场跑道建设的总工程师来厂授课,组织“水泥—混凝土”专题研讨,攻克了干缩率、耐磨性能等指标难题,形成了跑道水泥磨制参数和固定操作流程,确保了水泥质量及性能达到最优,填补了在机场跑道水泥领域60年的历史空白。

面对水泥行业产能严重过剩的局面,该公司以打造“质量杀手锏”为目标,抢占高端产品制高点。彻底转变按“国家标准”抓质量的传统思维,把客户的个性化需求转变为水泥的功能化特性,实施产品功能化管理,打造高端精品水泥,实现了水泥与混凝土一体化管理。2017年,山铝水泥中标了济青高铁50%的标段,每月供应10万吨52.5高铁水泥。攻关团队针对用户意见,及时技术解决方案,帮助提高混凝土强度,加快建设速度,降低高铁建设成本,受到客户高度称赞。

处理过程问题“不过夜”既是公司以质量决胜市场的“规定动作”,也是员工敬业爱岗默默奉献和对企业挚爱的体现。高端专用水泥质量控制难度远大于普通产品,无论哪个车间、哪个岗位,每当生产过程发现波动和异常,就要立即召开班后分析会,找出症结确定改进措施。为提高熟料煅烧质量,生产技术科、化验室每天都要对配料、煅烧数据进行分析研究,优化煅烧参数,消除原料变化带来的波动。窑前岗位员工要加密窑体温度监测,保证熟料窑稳定连续运转。中央控制室要针对煅烧控制范围变窄、工艺稳定性差等难题,优化控制。正是有了全员的共同奋斗,熟料三天强度长期占据全省“排头兵”位置。

在新的时代,高品质的山铝水泥浇筑了青岛胶州湾跨海大桥、青岛胶州湾海底隧道、济青高铁等诸多百年工程,赢得了广泛信赖,成为国家重点工程的首选产品。